工藝流程

1. 原料準備:選取符合質量標準的原料,確保原料微生物含量盡可能低,對于一些易受污染的原料,需進行預處理,如過濾、離心等除去雜質 。

2. 產品滅菌:常采用超高溫瞬時殺菌(UHT)等方法,將產品加熱到高溫并保持極短時間,迅速冷卻,以殺滅產品中的微生物和芽孢,達到無菌狀態

3. 包裝材料準備:對瓶子、瓶蓋、袋子等包裝材料進行滅菌處理,可通過化學消毒劑浸泡、噴霧、紫外線照射,或物理方法如高溫干熱、濕熱滅菌等,確保包裝材料無菌

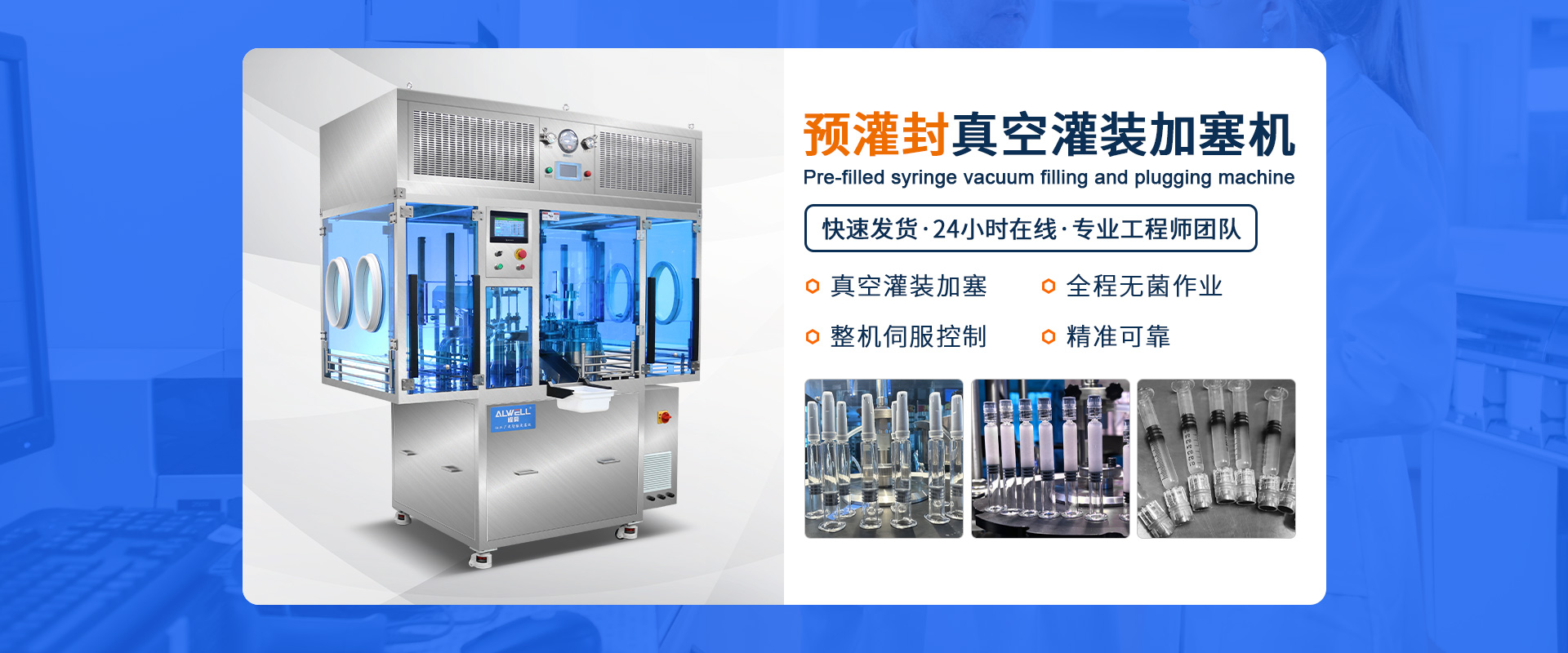

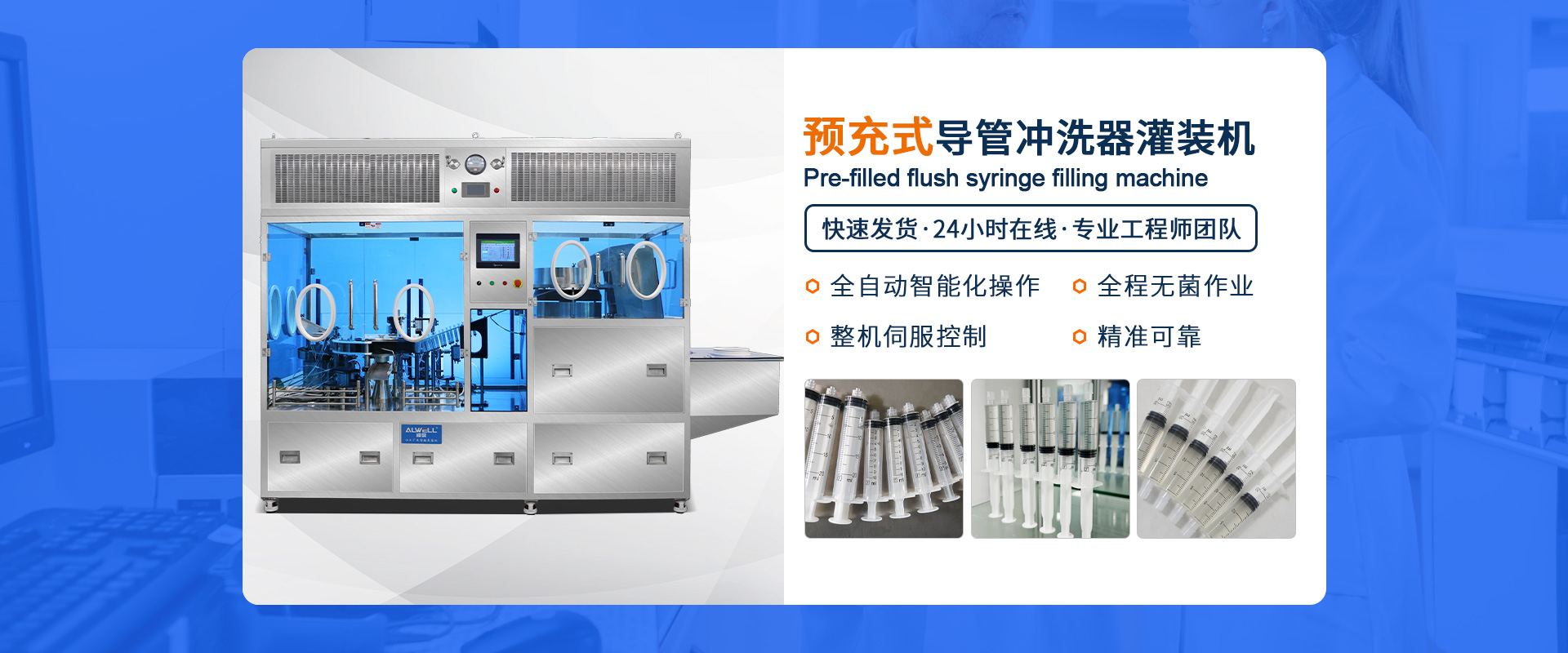

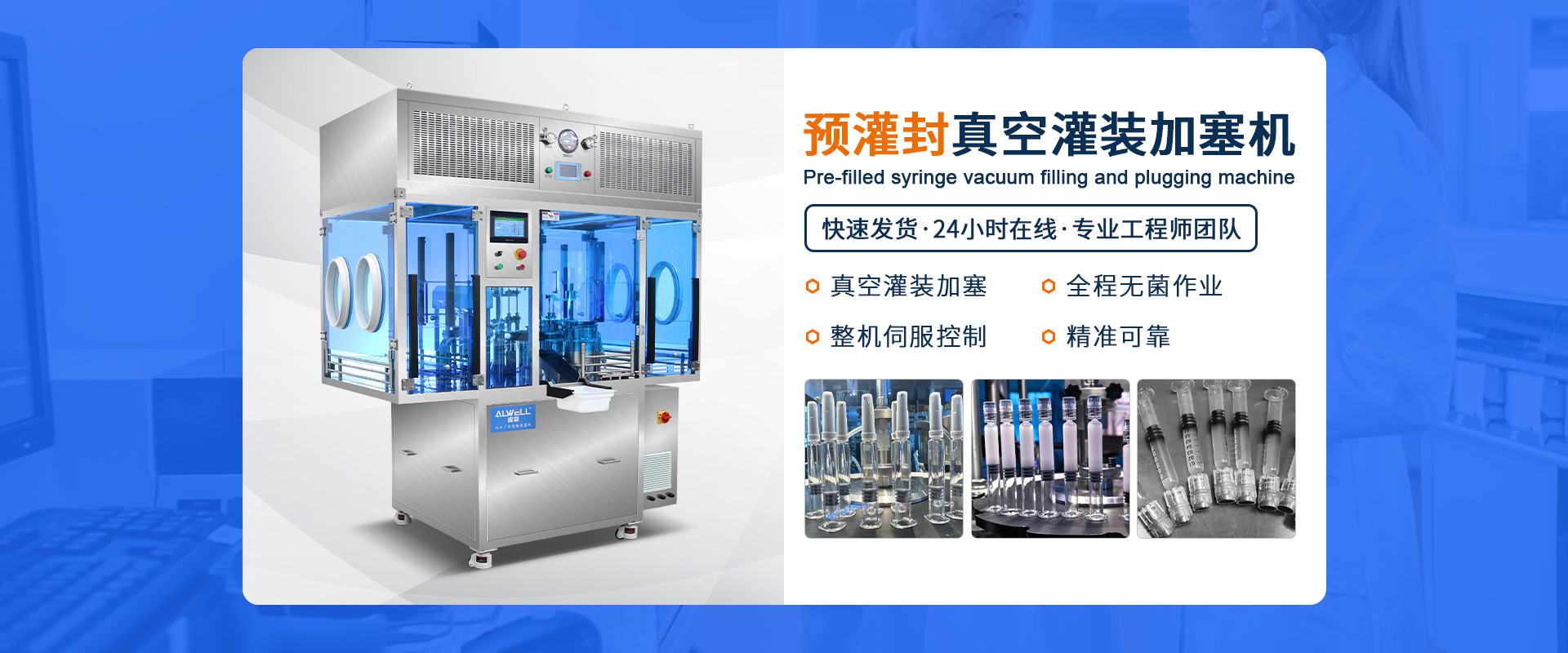

4. 無菌環境建立:利用高效空氣過濾器、化學消毒劑等,對灌裝車間、設備表面等進行清潔和消毒,保持正壓環境,防止外界微生物進入,營造無菌灌裝的空間

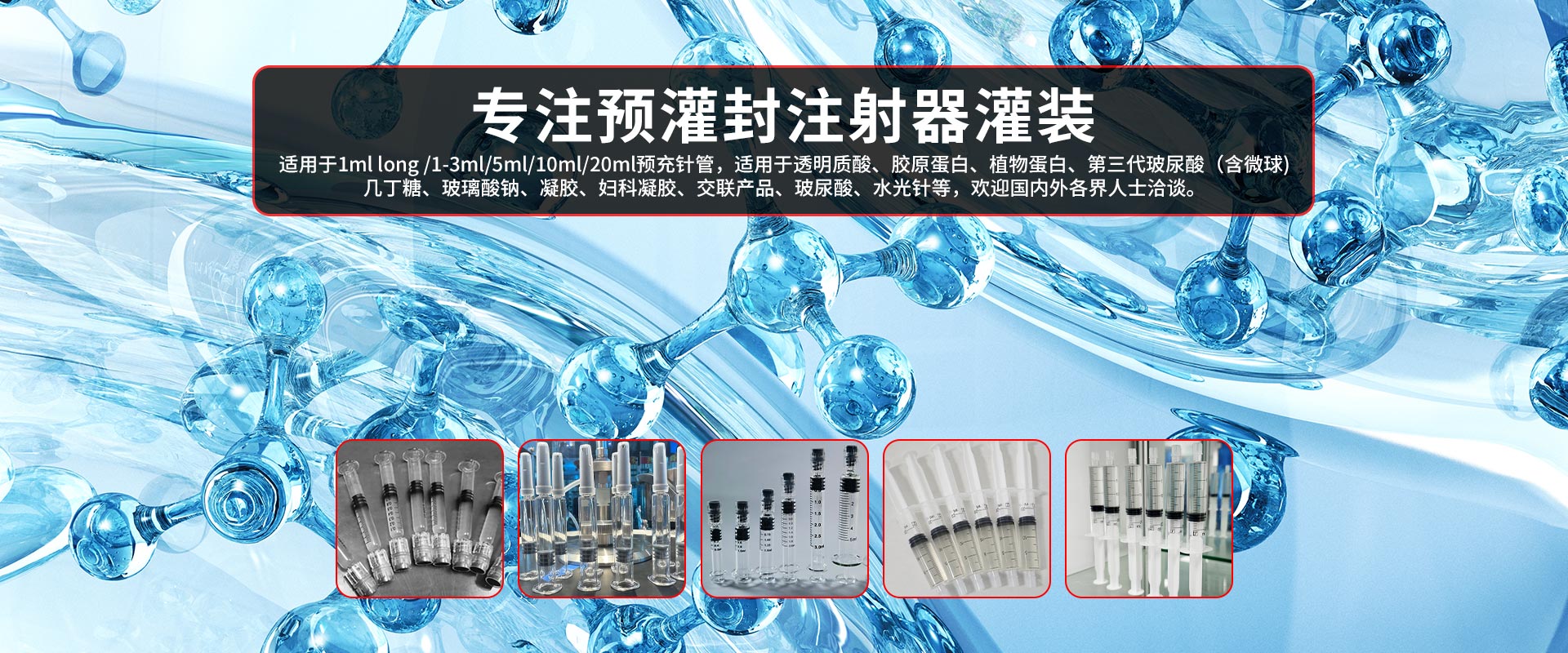

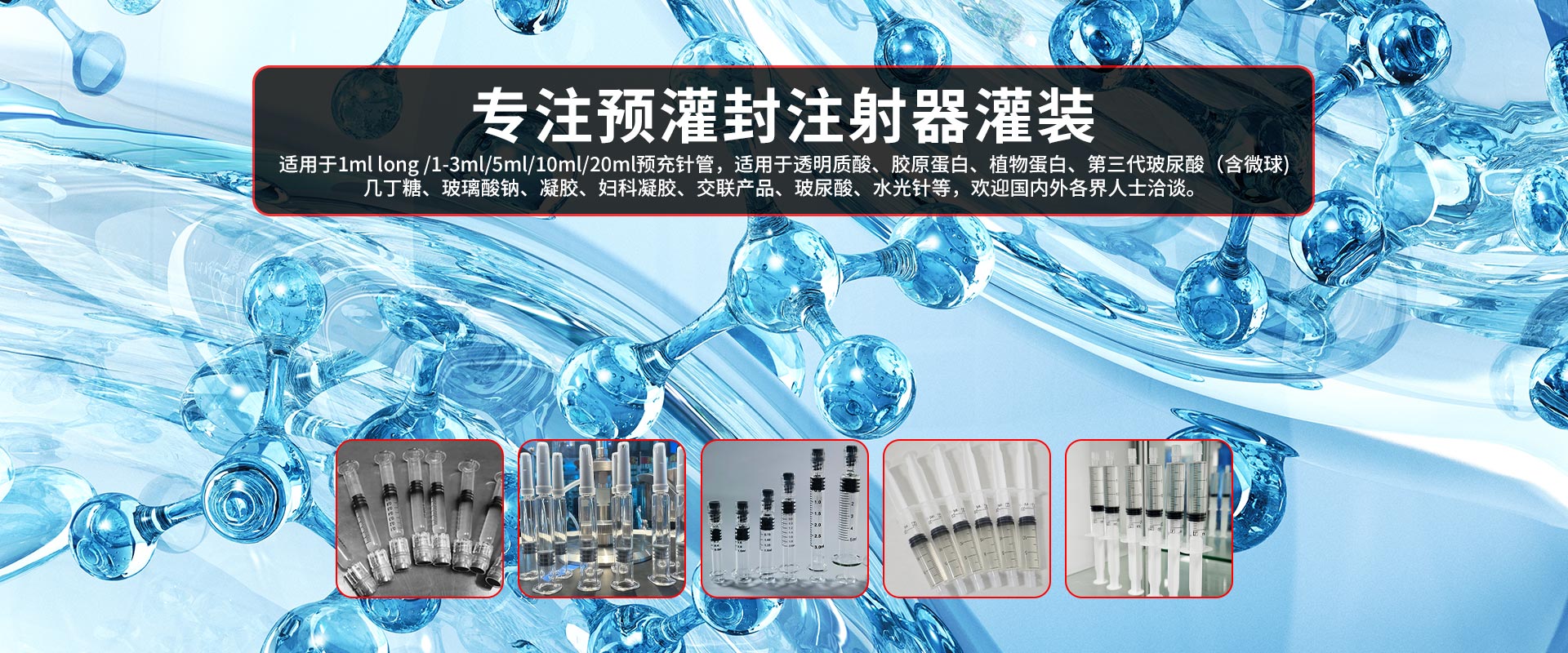

5. 灌裝操作:在無菌環境下,將滅菌后的產品準確地灌裝到無菌包裝材料中,灌裝量需精確控制,避免產品溢出或灌裝不足

6. 成品檢測:對成品進行微生物檢測、物理性能檢測等,確保產品符合無菌要求和質量標準。

關鍵控制點

· 原料質量

· 微生物指標:嚴格控制原料的初始微生物含量,定期檢測,確保符合無菌灌裝要求。

· 成分穩定性:保證原料的成分均勻、穩定,避免在滅菌和灌裝過程中出現沉淀、分層等問題。

· 滅菌環節

· 滅菌參數:精確設定和控制滅菌的溫度、時間、壓力等參數,確保有效殺滅微生物,同時避免過度滅菌影響產品質量。

· 滅菌設備:定期維護、校準滅菌設備,確保其性能穩定,能夠均勻、穩定地提供滅菌條件。

· 灌裝精度與穩定性

· 灌裝設備調試:定期對灌裝設備進行調試和維護,確保灌裝頭的準確性和穩定性,保證灌裝量的精度。

· 灌裝速度控制:合理選擇灌裝速度,避免速度過快導致產品飛濺、產生氣泡,或速度過慢影響生產效率。

· 封口質量

· 封口參數:根據包裝材料的特性,調整合適的封口溫度、壓力、時間等參數,確保封口嚴密、牢固。

· 封口檢測:采用物理檢測方法,如檢測封口的密封性、強度等,及時發現封口不良的產品 。